Neue Verfahrenstechnik mit großen Umweltvorteilen

In der Dämmplattenproduktion sind Antworten auf viele Fragen wichtig: Wie lassen sich die steigenden Erwartungen an die Energieeffizienz umsetzen? Und welche Verfahrenstechniken sichern das größtmögliche Vorteilsbündel? Das Produktionsverfahren rund um das ContiTherm®-Prinzip von Siempelkamp liefert die Lösung.

Der Energiebedarf für Raumheizung und Warmwassererzeugung nimmt einen großen Teil des gesamten Primärenergieverbrauchs ein – in Deutschland beispielsweise ca. 35 %. Ein bedeutender Anteil, vor allem vor dem Hintergrund, dass die Kosten für Primärenergie in vielen Ländern permanent steigen, was sich aufgrund knapper Ressourcen nicht ändern wird. Da die Verfügbarkeit fossiler Energiequellen begrenzt ist, gilt es immer dringlicher, den Primärenergieverbrauch durch bessere Wärmedämmung von Gebäuden zu reduzieren. Energieeffizienz-Standards werden in vielen Industrienationen diskutiert und umgesetzt. Das deutsche Baurecht legte entsprechend im Rahmen der Energieeinsparverordnung (EnEV) 2009 fest, dass der Energieverbrauch für Heizung und Warmwasserversorgung um 30 % gesenkt wer-den soll. Im wesentlichen durch eine Verbesserung der Gebäudedämmung, die sowohl bei Neubauten als auch bei Altbau-Modernisierungen greifen soll.

Die Umsetzung der EnEV 2009 bringt einen erhöhten Bedarf an Wärmedämmstoffen mit sich, von denen auch die Hersteller von Holzfaser-Dämmplatten profitieren. Holzfaser-Dämmplatten sind – bezogen auf den gesamten Dämmstoffmarkt in Deutschland – sicher ein Nischenprodukt. Sie haben sich in den 1960er und 1970er Jahren vorwiegend als „grünes“ Produkt ihren Markt gesichert. Zunehmend traten jedoch technische Vorteile in den Fokus, die sich in Stichworten wie „sommerlicher Wärmeschutz“, „diffusions offene Bauweise“ und „Schalldämmung“ manifestierten

Durch die Einführung der Umweltproduktdeklaration EPD (environmental product declaration) besteht jetzt die Chance, den ökologischen Gesichtspunkt wieder stärker in den Vordergrund zu rücken: Unter Berücksichtigung einer thermischen Nutzung am Ende des Lebenszyklus sind Holzfaser-Dämmplatten den mineralischen Dämmstoffen überlegen, da sie verbrannt werden können. Es gehört nicht viel Fantasie dazu, sich vorzustellen, dass auf Basis der EPD künftig Beschränkungen hinsichtlich der maximal in ein Bauwerk einzubringenden nichterneuerbaren Primärenergie zu erwarten sind.

Die Auslastung der Holzfaser-Dämmplatten-Branche ist entsprechend gut, die jährlichen Steigerungsraten sind zweistellig – und neue Investitionen sind geplant. Wer wie Siempelkamp mit einem überzeugenden Anlagen- und Verfahrenskonzept zur Dämmplatten-Produktion aufwartet, sichert sich das Interesse der Produzenten in aller Welt. Unternehmen wie Gutex in Deutschland oder aktuell Mozyr DOK in Weißrussland fragen das Siempelkamp-Konzept nach. Erst im Herbst 2010 orderte das weißrussische Unternehmen eine komplette Anlage zur Herstellung von Holzfaser-Dämmplatten in Krefeld.

Innovativ und energieeffizient: das Siempelkamp-Trockenverfahren ContiThem®

Siempelkamp entwickelte vor einigen Jahren das Trockenverfahren zur Herstellung von Holzfaser-Dämmplatten, um die Nachteile des seit 1932 in Europa angewandten Nassverfahrens zu vermeiden: Das gesamte Wassermanagement des Nassverfahrens und die aufwendige Trocknung der Platten entfallen. So war es möglich, den Kunden ein attraktives Vorteilsbündel zu liefern – z. B. den Energieaufwand um mehr als 30 % zu senken, die Platten dichte herabzusetzen und homogene Platten bis zu 240 mm Dicke einschichtig herzustellen.

Was macht das Siempelkamp-Trockenverfahren so einzigartig? Wesentliches Kennzeichen ist der Einsatz der kontinuierlichen Kalibrier- und Aushärteinrichtung Conti-Therm® zur Erwärmung der vorgepressten Fasermatte. Hier wird ein Dampf-Luft-Gemisch mit exakt geregeltem Taupunkt durch die konventionell gestreute Faser-matte geblasen. Dabei kondensiert der Dampfanteil des Gemisches und erwärmt die Fasern innerhalb kürzester Zeit auf die Taupunkttemperatur – wobei die nach dem Prozess gewünschte Ausgleichsfeuchte eingehalten wird.

Ein speziell entwickeltes, sehr reaktives Bindemittel härtet nach der Erwärmung innerhalb kürzester Zeit aus. Diese Aushärtezeit ist übrigens unabhängig von der Plattendicke – einmal aufgeheizt, bindet eine 240-mm-Platte genauso schnell ab wie eine 20-mm-Platte. Dies ist ein wesentlicher Vorteil bei der Herstellung von Dämmstoffen, die ja in zunehmend größerer Dicke verbaut werden. Nach dem Kalibrieren und Aushärten wird die Platte gekühlt, indem Umgebungsluft von oben nach unten durchgesaugt wird. Anschließend gelangt die ausgehärtete Platte in die Säge, wird aufgeteilt, ggf. mit Nut und Feder versehen, abgestapelt und verpackt.

Dicke Faserdämmplatten im kontinuierlichen Trockenprozess: Premiere

Bereits 2004 entschied sich der Dämmplatten-Produzent Gutex für die erste Anlage des neuen Typs. Das Familienunternehmen am Standort Waldshut-Tiengen setzt Maßstäbe in Bezug auf innovative und umweltfreundliche Produktionstechnologie.

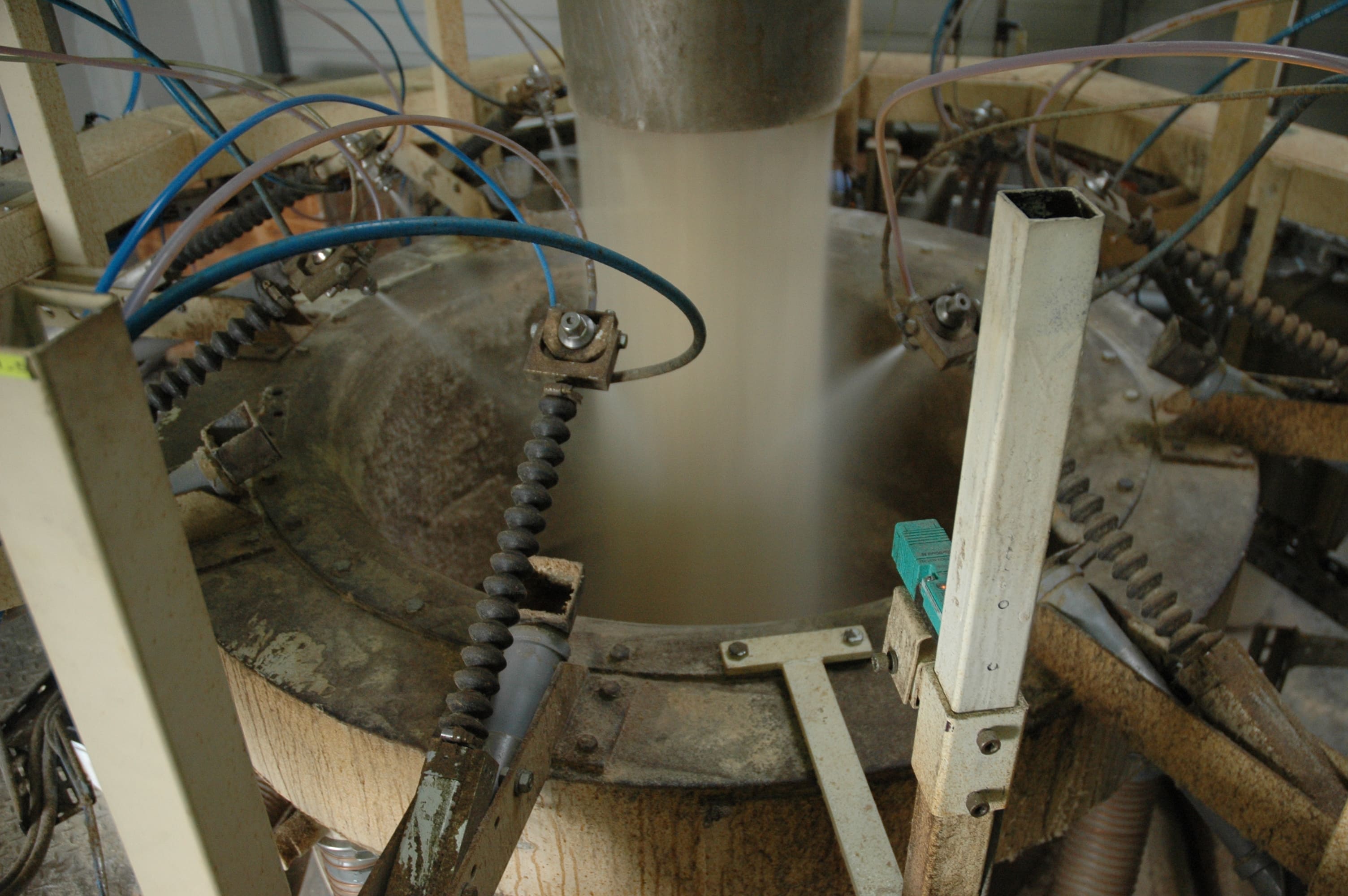

Die Entscheidung für diese Anlage fiel nicht zuletzt aufgrund der Tatsache, dass das neue Prinzip im Siempelkamp-Versuchsfeld in Anwesenheit des Kunden demonstriert wurde. Auf einer 4’ (1.200 mm)-Pilotanlage konnte Gutex die Umsetzbarkeit des neu entwickelten Trocken ver fahrens nachvollziehen. Hier kam auch die Methode der Trockenfaserbeleimung auf den Prüfstand. Als Premiere galt, dass die Fasern nach dem Trockner via Ringbesprühung im Fallschacht beleimt werden. Die Strömungsverhältnisse im Fallschacht verhindern das Anbacken der beleimten Fasern. Auch die Kalibrierung und das Aushärten der gestreuten Matte in einer adaptierten Vorwärmung gilt in der Branche als Innovation.

Nach den Versuchsreihen in Krefeld war der Durchbruch erreicht und der Beleimturm aus der Versuchshalle konnte zusammen mit einem zweiten baugleichen Turm in die Anlage im Gutex-Werk integriert werden. Für das Gutex-Team bedeutete der Umgang mit der neuen Technologie eine gerne angenommene Herausforderung: „In vielen Fällen haben wir Neuland betreten – wie bei der Einstellung der Faserfeuchte, des Taupunktes in der Vorwärmung oder der Druckeinstellung. Aber unsere Leute verstehen das Produkt natürlich sehr gut und die Zusammenarbeit mit Siempelkamp war und ist sehr gut“, resümiert Claudio Thoma, Geschäftsführer von Gutex.

Im Februar 2006 ging die Anlage in Betrieb und produziert seitdem mit voller Auslastung. „Die Anlage bringt die vereinbarte Kapazität; Plattendicke und Festigkeit sind beherrschbar und die Qualität wird von unseren Kunden als sehr gut angesehen. Unter dem Strich kann ich feststellen, dass das Verfahren hält, was Siempelkamp versprochen hat“, so Claudio Thoma. Fazit: Mit dieser Anlage hat Siempelkamp die industrielle Herstellung von dicken Faserdämmplatten im kontinuierlichen Trockenprozess möglich gemacht und damit einen Meilenstein in Bezug auf Plattenqualität und Verfahrenskosten gesetzt. Auch die Umweltfreundlichkeit kommt zu ihrem Recht: Alle von Gutex im innovativen Trockenverfahren hergestellten Holzfaserdämmplatten stellten sich den strengen Auflagen der natureplus©-Zertifizierung – dem Qualitätszeichen für ökologische, gesundheits-, umwelt- und funktionsverträgliche Bauprodukte.

Holzfaser-Dämmplatten: Pluspunkte für Produzenten und Kunden

- Energieeffiziente Herstellung

- Grünes Produkt aus nachwachsenden Rohstoffen

- CO2-Speicherfähigkeit

- Mittelfristig: erhebliche Vorteile aus Umweltproduktdeklaration EPD

- Breit gefächerte Verwendbarkeit:

- Wandverkleidung

- Dachdämmung

- Trittschalldämmung

- Viele anwedungstechnische Vorteile:

- sommerlicher Wärmeschutz

- gute Wärme- und Schalldämmung

- Feuchteunempfindlichkeit

- diffusionsoffene Bauweise ohne Dampfsperre

- Unproblematische Entsorgung (thermische Verwertung)

- Geringer Anteil an Zuschlagsstoffen im Trockenverfahren

Flexible Holzfaser-Dämmplatten mit Biko-Fasern

Neben der drucksteifen Holzfaser-Dämm-platte auf der Basis eines PU-Bindemittels werden zunehmend auch flexible Platten angeboten, die insbesondere für die Zwischensparrendämmung im Dachausbau bzw. die Dämmung zwischen Holzständern eingesetzt werden. Sie haben den Vorteil, ausreichend nachgiebig zu sein, um bauübliche Toleranzen zu überbrücken. Außerdem weisen sie eine ausreichende Klemmeigenschaft auf, um das Herausfallen während des Montageprozesses zu vermeiden.

Flexible Holzfaser-Dämmplatten werden ohne Leim unter Einsatz von Zwei-Komponenten-Schmelzfasern – den sogenannten Biko-Fasern – hergestellt. Diese bestehen aus einem hochschmelzenden Kern und einem niedrigschmelzenden Mantel. Ein Gemisch aus Holzfasern und Biko-Fasern wird geformt und aufgeheizt, so dass der Mantel der Biko-Fasern anschmilzt und auf diese Weise den Klebstoff bildet. Anschließend wird das Produkt abgekühlt, um den Verklebungszustand zu fixieren. In der fertigen Platte sorgt eine Matrix aus miteinander verklebten Kunststoff-Fasern bzw. deren hochschmelzenden Kernen für die erforderliche Flexibilität.

Konventionell werden Biko-Fasern mit einem Mantel-Schmelzpunkt von ca. 130 °C eingesetzt. Die Erwärmung der Matte erfolgt durch Heißluft (ca. 160 °C). Bekanntlich ist heiße Luft ein relativ schlechter Wärmeträger. Die erforderlichen Luftmengen sind groß – die Wärmeverluste durch Abstrahlung etc. ebenfalls. Bei Einsatz von Holzfasern kommt erschwerend hinzu, dass diese erst einmal trocken sein müssen, bevor eine Temperatur von über 100 °C erreicht werden kann.

Schneller und energieeffizienter dank Biko-Faser plus ContiTherm®

Um diese Herausforderung zu lösen, hat Siempelkamp das Trockenverfahren einen weiteren Schritt nach vorn gebracht. Gemeinsam mit der EMS-Chemie AG in der Schweiz entwickelte das Unternehmen eine Biko-Faser, die bereits unter den Bedingungen des ContiTherm®-Verfahrens schmilzt – also bei unter 100 °C! Der Vorteil besteht darin, dass die Matte nun deutlich schneller und damit energieeffizienter als mit Heißluft erwärmt wird und die Holzfasern hierbei nicht getrocknet werden. Ein weiterer Nebeneffekt: Die erforderliche Abkühlung – hierzu wird Umgebungsluft durch die Platte gesaugt – erfolgt wesentlich schneller, weil das bei der Erwärmung kondensierte Wasser zumindest teilweise wieder verdampft und auf diese Weise erheblich zur Kühlung beiträgt.

Zur Applikation der Biko-Fasern hat Siempelkamp ein Verfahren entwickelt, das diese Fasern außerordentlich homogen mit den Holzfasern vermischt. Die Einsatzmenge der Spezialfaser kann deshalb gegenüber den sonst üblichen Anteilen erheblich verringert werden. Auch diese Entwicklung wurde auf der 4’(1.200 mm)-Pilotanlage im Siempelkamp-Versuchsfeld erfolgreich auf den Prüfstand gestellt.

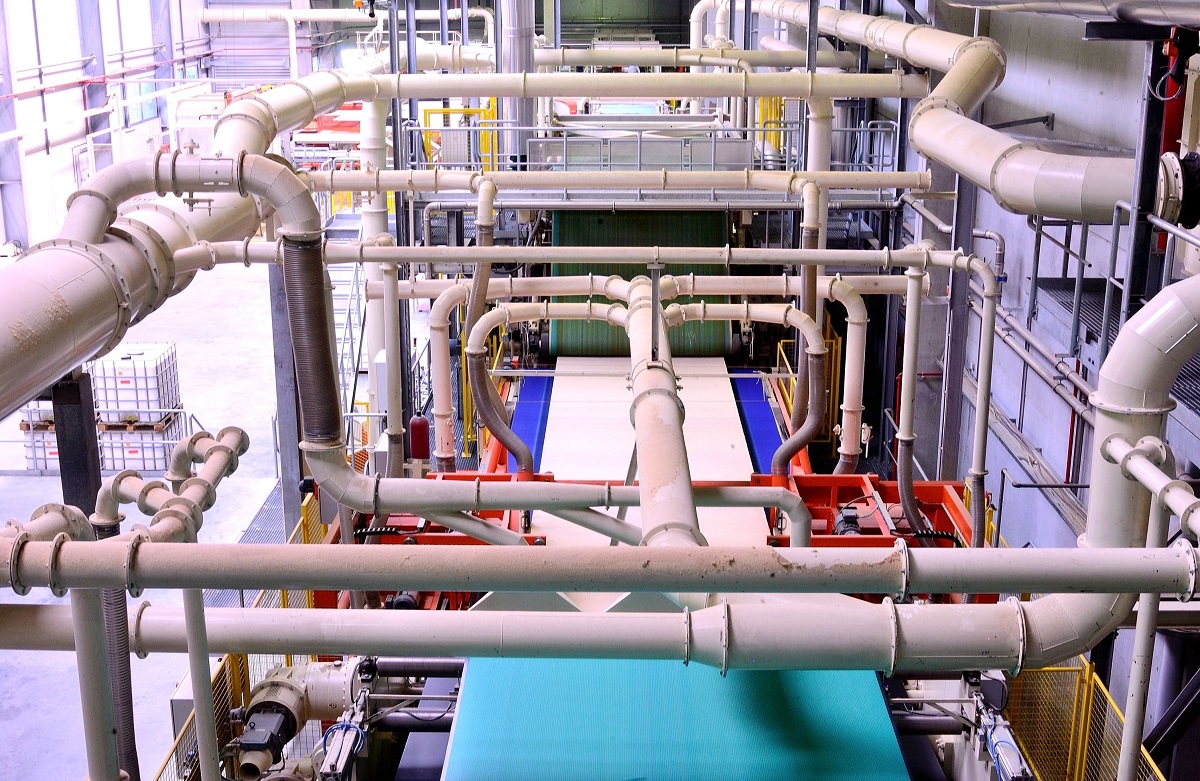

Von drucksteif bis flexibel: Dämmplattenanlage für Mozyr DOK

Das besondere Highlight einer aktuell georderten Siempelkamp-Dämmplattenanlage ist ihre Varianz: Die von Mozyr DOK in Weißrussland in Auftrag gegebene Anlage ist für die Produktion sowohl von drucksteifen, PU-gebundenen Platten als auch von flexiblen Platten mit Biko-Fasern vorgesehen. In beiden Varianten kann eine Vielzahl von Plattendicken, -dichten und -formaten produziert werden.

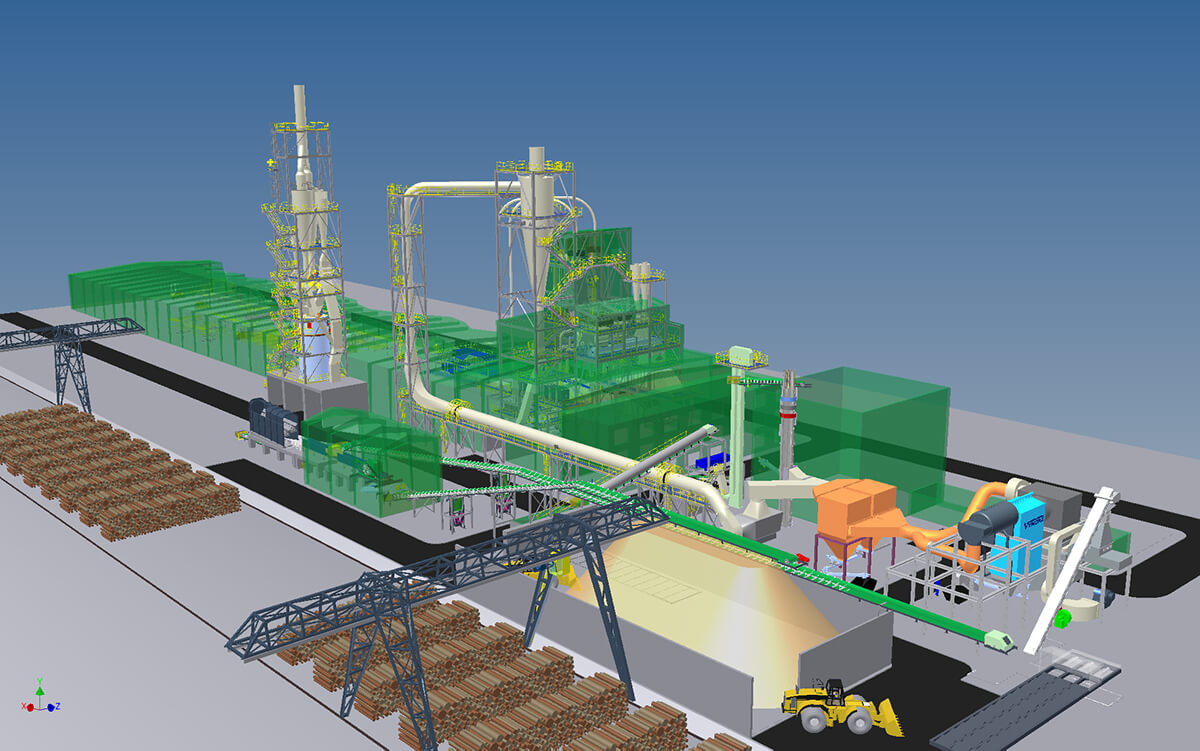

Geliefert wird eine komplette Anlage einschließlich einer Energieanlage für die Trocknerbeheizung und Prozessdampfversorgung. Im Lieferumfang enthalten ist das komplette Frontend-Know-how aus Krefeld – z. B. Entrindung und Hackschnitzelerzeugung, Silo/Bunker mit Austragsvorrichtung und Förderer. Auch Refiner, Fasertrockner, Trockenbeleimung, Formstrang mit ContiTherm®, Endfertigung mit Profilierung und Abstapelung/Verpackung (aus Wolfratshausen) gehören zum Ordervolumen. Das Engineering übernimmt Sicoplan, wobei auch dieser Anlagentyp komplett in 3-D (siehe Abbildung) geplant wird.

Die Rohplattenbreite beträgt maximal 2.620 mm, so dass alle gängigen Plattenformate verschnittoptimiert hergestellt werden können. Eine Breitenverstellung in der ContiTherm® trägt hierzu ebenfalls bei. Mozyr DOK, Produzent von Türen, Fußbodenbelägen und Möbeln, wird mit der neuen Anlage Nadelhölzer wie Fichte und Kiefer verarbeiten. Die Inbetriebnahme dieser Dämmplattenanlage mit einem Faser durchsatz von 7 t/h – Jahreskapazität von 380.000 m3 bei mittlerer Rohdichte – ist für das Frühjahr 2012 geplant.